Иногда кто-нибудь нечаянно отломает ручку у любимой микроволновки. Или слетит крепёж у багажника велосипеда, который висит в гараже уже сто лет. Многие в такой момент спешат выбросить поломку, не подозревая, что ремонт — это пара пустяков. А знаете что? 3D-печать способна подарить вторую жизнь поломанным предметам, причём без особых затрат.

В чём же дело? Люди редко задумываются, что потерянный крючок или треснувший держатель можно «допечатать» из пластика. Не нужно бежать по магазинам в поисках подходящей запчасти (особенно если официальные поставщики ломят конские цены или вовсе сняли деталь с производства). Достаточно иметь чёткое представление о том, что именно печатать, немного терпения и доступ к 3D-принтеру. И тут на сцену выходит небольшая студия 3D-печати, готовая взять на себя все заботы.

Почему это актуально

Люди пытаются экономить семейный бюджет и всё чаще ищут способы вернуть в строй сломанную, но ещё довольно годную технику. Не секрет, что новые гаджеты стоят недёшево, а если учесть непредвиденные расходы на доставку или установку, то ремонт кажется куда более разумным выбором. Плюс, давайте признаемся, это просто приятно — продлевать жизнь любимым вещам и вносить свой вклад в уменьшение бытовых отходов.

Представьте, что у вас ломается корпусной замок на игровом джойстике или кронштейн для пылесоса. Отдельно такую деталь купить непросто (особенно если модель уже не выпускают), а выкидывать рабочий девайс жалко. Тут вы узнаёте о 3D-печати и понимаете: всё, что нужно — это модель детали, пара замеров и немного терпения, чтобы дождаться, пока принтер напечатает новую запчасть.

Как понять, что деталь подлежит 3D-печати

Критерий простой: если та часть, которая нужна, чаще всего сделана из пластика или другого распространённого материала (например, ABS или PETG), есть смысл попробовать её «допечатать». Понятно, что кусочек закалённой стали вряд ли получится восстановить методом бюджетной бытовой 3D-печати (по крайней мере, пока). Но крючок, ручка, корпус, декоративная накладка или какой-нибудь пластиковый замок — без проблем.

Важно только проверить, нет ли там слишком большой нагрузки. Скажем, если эта запчасть не держит вес слона и не должна выдерживать температуру тысячи градусов, 3D-принтер вполне справится с задачей. Если деталь нужна для чего-то более «жёсткого» — лучше заранее обсудить условия работы с профессионалами.

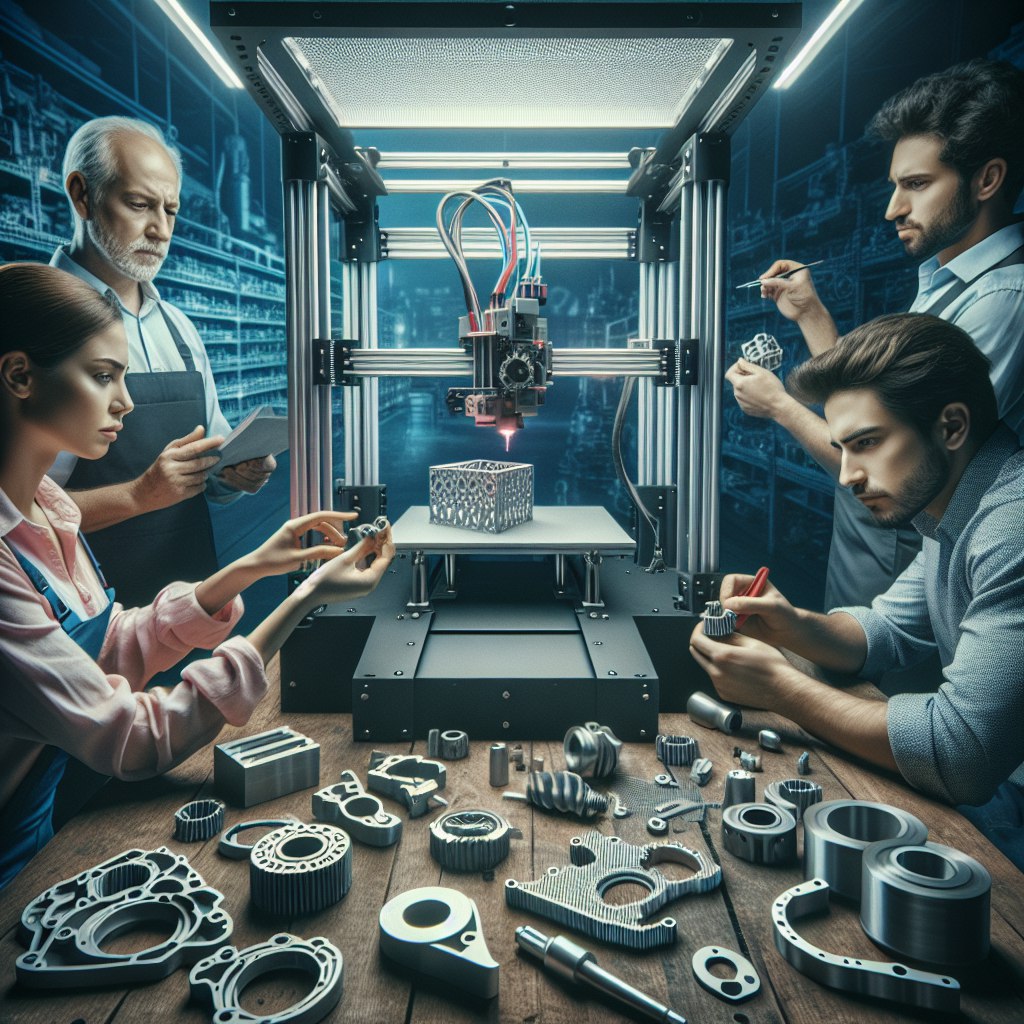

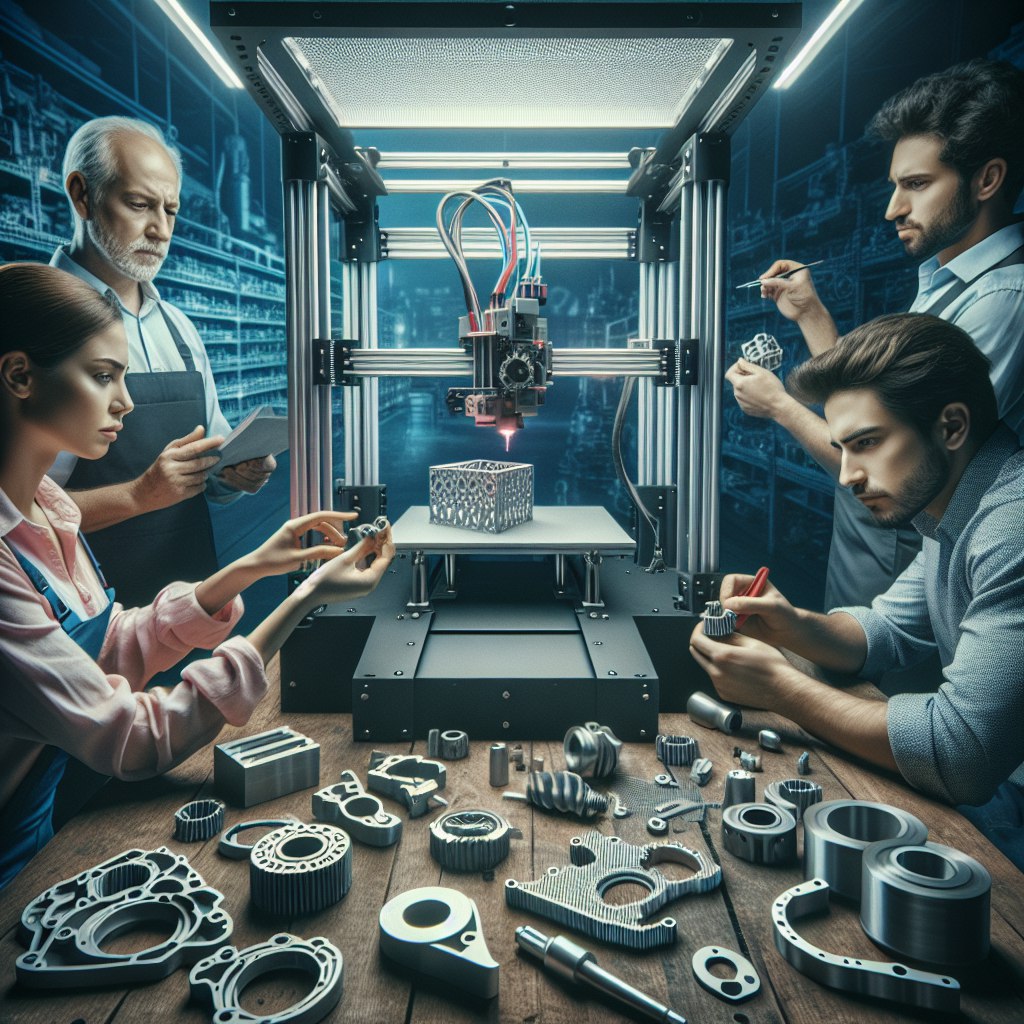

От сканирования до готовой детали: как это работает

Сканирование или 3D-моделирование. Если вы сумели сохранить исходную поломанную часть (пусть даже в обломках), то можно отсканировать её 3D-сканером и воссоздать форму в редакторе. Когда фрагмента нет совсем, вы или ваши специалисты воссоздают модель «с нуля». Здесь популярны бесплатные приложения вроде Tinkercad или более продвинутые, например Fusion 360 или SolidWorks.

Измерения и корректировка

Точные размеры — залог успеха. Пара миллиметров — и деталь не встанет на место. Поэтому важно аккуратно замерять линейкой или штангенциркулем (да, им по-прежнему пользуются!). Далее можно подправить углы, толщину и форму, чтобы готовое изделие было не только красивым, но и прочным.

Подготовка к печати. Созданную 3D-модель пропускают через слайсер. Это программа, которая «разрезает» модель на слои и задаёт параметры печати (слой, заполнение, скорость). Рекомендую использовать Cura или PrusaSlicer — они дружелюбны к начинающим. На этом этапе вы решаете, нужна ли поддержка или специальная ориентация детали. Если всё готово, можно отправлять файл на принтер.

Процесс печати

Самое интересное — наблюдать, как из тонких нитей пластика вырастают формы. Пластик (PLA, ABS, PETG и прочие) размягчается под воздействием нагрева и буквально «наматывается» по траектории. Главное, чтобы принтер стоял на ровной поверхности и никто не тряс стол, иначе выйдет кривая башенка. И ещё важно соблюдать рабочую температуру и охлаждение для каждого конкретного материала.

Финишная обработка

После печати обычно нужно снять поддержки (при их наличии) и при желании чуть отшлифовать края. Если деталь должна вписаться по цвету, её иногда красят акриловыми красками или грунтуют перед покраской. Всё это занимает совсем немного времени, но обеспечивает классный внешний вид.

Краткий обзор популярных материалов

Когда люди вплотную сталкиваются с 3D-принтерами, они недоумевают, почему столько вариантов пластика. На самом деле всё просто. Кое-где нужен износостойкий ABS, а в другом месте хватит PLA, который легко печатать и который подойдёт для деталей с невысокими нагрузками. PETG вообще называют золотой серединой, потому что он довольно крепкий, не слишком капризный и выдерживает чуть более высокую температуру, чем PLA.

Есть и гибкие материалы, вроде TPU (очень эластичный, если нужно что-то мягкое), а также нейлон — для тех, кто хочет повышенную прочность. Однако для бытовых деталей чаще всего используют PLA, ABS или PETG. Если хотите побольше информации о каждом из них, обязательно загляните в нашу предыдущую статью. Там всё разложено по полочкам.

В практике нашей студии

Мы уже не первый год печатаем детали для ремонта:

Любимый кейс — восстановление сломанных дефлекторов и заглушек для пожилого Мерседеса. Классическая история: владелец лелеет машину, но запчасти давно сняты с производства. С помощью 3D-принтера мы «написали вторую главу» истории машины, распечатав аккуратные детали из ABS. Клиент довольный, автомобиль счастливо катается дальше.

Шестерни для роботов-мойщиков окон. Представьте, робот ответственно ползает по стеклу, но у него стирается маленькая пластиковая шестерёнка. Новый механизм стоит дорого, а то и недоступен вовсе. Пара циклов моделирования — и готово! Точное совпадение посадочных мест, подходящая прочность, и робот снова моет окна.

Шестерни для распашных ворот. Часто в приводных системах ворот ломается какая-нибудь мелочь, вроде внутренней шестерёнки. Многие покупают целый комплект автоматики заново! Но проще напечатать новую деталь, установить и наслаждаться удобством автоматического открытия ворот. Получается весьма бюджетно и просто.

Разве нет подводных камней?

Иногда встречаются детали, которые подвергаются очень серьёзным нагрузкам, например, элементы, требующие металлического каркаса или особой термостойкости. В таком случае стандартная 3D-печать на бытовых принтерах может оказаться не лучшим путём. Однако для большинства повседневных мелочей хватает базового набора материалов и параметров. Когда сомневаетесь, проще обсудить это с профессионалами. Они сразу скажут, реально ли печатать такую часть или стоит поискать другой вариант.

Для тех, кто хочет попробовать сам

Если чувствуете в себе творческую искру, почему бы не приобщиться к этому процессу? Даже новичкам по силам разобраться с Tinkercad или Fusion 360, создать простую модель и настроить слайсер. Да, придётся потратить пару вечеров, но это вполне увлекательно. К тому же домашний 3D-принтер можно купить по цене хорошего смартфона. Самое главное — не бояться первых ошибок и обратить внимание на точные размеры будущей запчасти. Ошиблись на миллиметр, и ваш новый крючок не встанет на нужное место. Зато, когда всё получается, это такое чувство гордости!

Финальный штрих

Возможно, вы удивитесь, насколько легко бывает восстанавливать поломанные вещи при помощи 3D-печати. Пластик уже давно не кажется чем-то фантастическим, а новые технологии настолько доступны, что иногда мы даже не замечаем, как они упрощают жизнь. Так зачем выбрасывать микроволновку, если достаточно печатной детали за пару сотен рублей?

Если хотите попробовать, но не знаете, с чего начать, просто напишите или позвоните в нашу студию. Мы с радостью расскажем, как правильно подготовить модель, подберём материал и даже поможем напечатать вашу деталь. Ведь ремонт — это не всегда вызов специалиста и трата кучи денег. Чаще это пара кликов мышью, полчаса моделирования и немного терпения у принтера. Мелочь, а приятно!